Roboterzelle für Neukunde PORFIX

Präziser Prototyp

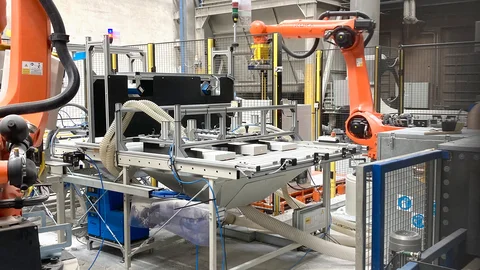

Porenbeton ist leicht, aber stabil, belastbar, aber nicht brennbar und sorgt für eine gute Wärmedämmung. Kein Wunder, dass Formsteine aus Porenbeton beim Hausbau sehr beliebt sind. PORFIX – pórobetón, a.s. ist in der Slowakei führender Hersteller von Plan- und Trennwandsteinen, Stürzen und U-Profilen aus diesem mineralischen Baustoff. In der Produktionshalle in Zemianske Kostol’any, im Herzen der Slowakei, steht seit Kurzem eine Roboterzelle: Blumenbecker Slovakia s.r.o. entwickelte in enger Zusammenarbeit mit PORFIX einen Prototyp für die Verklebung von U-Profilen.

Automatisierung in der Produktion – mehr Effizienz, weniger Verschnitt

Dieses Projekt ist zugleich die erste Zusammenarbeit zwischen den beiden Unternehmen. Als der Auftrag für die Entwicklung des Prototyps kam, begann die eigentliche Arbeit: »Dies ist keine Standardapplikation und ein völlig neues Terrain für uns«, erklärt Peter Grňo, Managing Director von Blumenbecker Slovakia.

Die neue Produktionsmethode unterscheidet sich grundlegend von der althergebrachten Variante. Bisher fräste man aus einem Block Porenbeton das U-Profil. Dabei entstand zum einen viel Verschnitt. Zum anderen entstanden Bruchkanten. Darüber hinaus war der Arbeitsprozess eine staubige Angelegenheit. Nun wird das U-Profil nicht mehr aus einem Stück hergestellt, sondern aus drei.

So entsteht ein U-Profil

In der Roboterzelle stehen zwei Kuka-Roboter. Roboter 1 greift das Mittelstück vom Stapel und legt es auf die Klebestation. Dort wird der Klebstoff angebracht. Anschließend nimmt er das Mittelstück wieder auf und legt es auf das Förderband. Roboter 2 nimmt indes die beiden Seitenteile auf und legt sie ebenfalls auf das Förderband. Eine Maschine klebt die drei Teile als U-Profil zusammen und der Klebstoff trocknet an. Zum Schluss nimmt der Roboter 2 das fertige U-Profil auf und legt es auf einer Palette ab.

»Der Vorteil ist, dass man ein sehr sauber gearbeitetes Endprodukt erhält. Das Mittelstück kann man auf verschiedene Breiten sägen und erhält so unterschiedliche Größen«, erklärt Grňo.

»Diese automatische Linie wird die Produktionseffizienz steigern und die Abfallmenge, die durch die bisherige Produktionsmethode durch Fräsen erzeugt wird, erheblich reduzieren.«

Erik Hojč, Produktionsleiter, PORFIX – pórobetón, a.s.

Druckluft und der richtige Klebstoff

Eine Herausforderung war die Auswahl des perfekten Klebstoffes. Gemeinsam mit dem Kunden wurden viele Tests durchgeführt. »Nicht nur der Halt war wichtig. Auch die Trocknungszeit musste in den Arbeitsprozess integriert werden«, weiß Grňo.

Für den Transport der drei Teilstücke ließen sich die Blumenbecker Ingenieure etwas Besonderes einfallen: Die Roboter bekamen einen Druckluftaufsatz. Damit können die Teile angesaugt werden. Der Luftstrom kann aber auch umgekehrt werden.

Beim Sägen der Teilstücke in die passenden Größen entsteht viel Staub, der noch auf den Stücken haftet. Der Druckluftaufsatz pustet den Staub vorher weg. Erst danach wird das jeweilige Teilstück aufgenommen. Es ist frei von Sägestaub und somit perfekt vorbereitet für den Arbeitsvorgang.

Und was sagt der Kunde? Erik Hojč, Produktionsleiter bei PORFIX – pórobetón, a.s. freut sich: »Ich möchte mich bei Blumenbecker und meinen Produktionskollegen bedanken, die gemeinsam diesen Prototyp entwickelt haben.

Diese automatische Linie wird die Produktionseffizienz steigern und die Abfallmenge, die durch die bisherige Produktionsmethode durch Fräsen erzeugt wird, erheblich reduzieren.Vielen Dank! Wir werden es gerne an anderer Stelle in der Produktion ausprobieren.«